Con Cesare Cancelli, titolare dell’omonima carpenteria nautica specializzata in costruzioni di alluminio, conosciamo i segreti per non prendere fregature.

I vantaggi della costruzione di alluminio sono noti e, per chi ancora non li conoscesse, rinviamo un’altra intervista con Cesare Cancelli che illustra tutti i pregi di questo materiale che, però, un difetto ce l’ha: costa più dei manufatti di vetroresina. Non è un aspetto secondario, soprattutto se non si conosce bene la tecnologia e quindi si corre il rischio di prendere delle fregature. Per evitarle, ecco cinque semplici suggerimenti su cosa verificare se si è in procinto di scegliere una barca in lega leggera.

Cesare Cancelli: “che sia alluminio marino”

L’alluminio marino ha una sua precisa sigla 5083 che individua la lega specifica per impieghi marini. Si tratta di una lega alluminio-magnesio caratterizzata da eccellenti caratteristiche di resistenza all’ossidazione e alla corrosione, buona formabilità e facilita di saldatura, con tutte le precauzioni che il materiale richiede per questa operazione. Ovviamente costa circa il 10% in più di quello normale, ma il suo impiego è imprescindibile e quindi si deve pretendere la certificazione sul materiale usato.

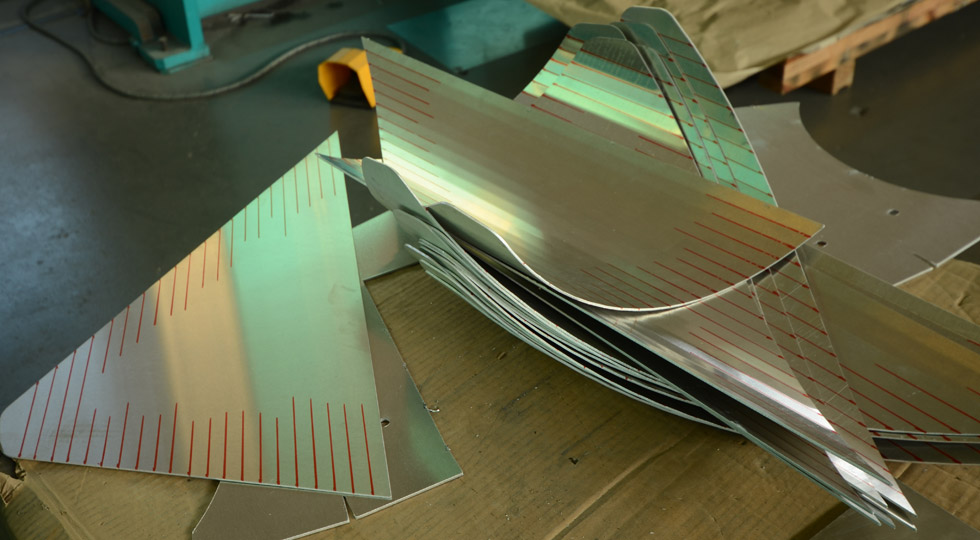

Cesare Cancelli: “la tecnologia di taglio è fondamentale”

Per evitare che il materiale subisca delle deformazioni o degli shock termici è indispensabile che il suo taglio venga effettuato con macchine idonee che non tutte le carpenterie possiedono. Si tratta di macchine per il taglio al plasma ad alta definizione, mentre quelle laser sono destinate a minuterie e piccoli particolari. Per la nautica è ormai abbandonato invece l’ossitaglio, tecnologia superata e ancora utilizzata solo per grandi spessori.

Cesare Cancelli: “la saldatura che sia MIG”

La tecnologia di saldatura MIG (acronimo di Metal-arc Inert Gas) è un procedimento a filo continuo nel quale la protezione del bagno di saldatura è assicurata da un gas di copertura, che fluisce dalla torcia sul pezzo da saldare. Il fatto che sia un procedimento a filo continuo garantisce un’elevata qualità del manufatto e contemporaneamente la presenza di gas permette di operare senza scorie; inoltre, questa tecnologia scalda solo la parte interessata evitando tensioni nella lastra e quindi incurvature. Per verificare la qualità della saldatura è sufficiente osservare il cordone: non deve presentare interruzioni e/o soffiature, ma deve essere uniforme nelle dimensioni e nella sua continuità.

La competenza professionale nella fase di saldatura permette di lavorare con spessori della lastra di alluminio minori e quindi avere una barca più leggera a parità di robustezza. Se si usassero spessori da 5 mm (contro i 2/3 mm) si semplificherebbero le operazioni di saldatura, ma poi la barca peserebbe come una di vetroresina, con tutte le inevitabili ricadute in termini di consumi e prestazioni.

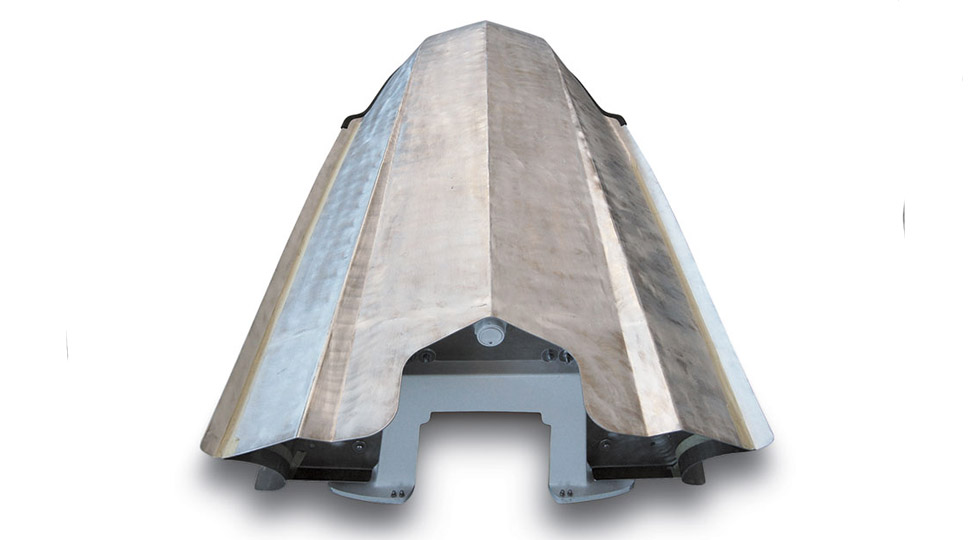

Cesare Cancelli: “piegatura con presse oleodinamiche”

Se la saldatura non deve creare tensioni nel materiale, che lo deformerebbero inevitabilmente, lo stesso obiettivo deve essere perseguito nelle fasi di piegatura. Per questo sono indispensabili delle presse oleodinamiche a controllo numerico che garantiscono un’azione lenta e precisa, anche se in qualche caso si può ricorrere alla calandratura. In generale però le curve del materiale costituiscono una complicazione che spesso si ripercuote sul prezzo finale della barca.

Cesare Cancelli: “senza dimenticare il progettista”

Poi ovviamente la “firma” del progetto deve essere garanzia della sua validità, evitare scopiazzature o talenti sconosciuti tutti da verificare. Già partendo dall’affidabilità del progettista si possono avere delle garanzie sulla costruzione della barca, perché un capace professionista mai si affiderebbe mai a un cantiere improvvisato e poco competente.

Vai anche a leggere la prova del Cancelli Akes 25

È stato varato presso il cantiere CRN di Ancona Cloud 9, il nuovo superyacht di 74 metri custom disegnato dallo studio Zuccon International Project.

Cloud 9 è un progetto che lo studio Zuccon International Project ha sviluppato in collaborazione con l’ufficio tecnico del cantiere CRN per gli aspetti tecnici, mentre ne ha curato direttamente il design delle linee esterne. Dislocato su cinque ponti, Cloud 9 è uno yacht caratterizzato da volumi imponenti; nonostante questo la percezione complessiva è quella di grande dinamismo.

Cloud 9, esempio di equilibrio

Gli architetti Zuccon (nella foto di Justin Ratcliff, Bernardo e Gianni Zuccon) hanno messo a punto un sistema di linee e superfici molto equilibrato che conferisce al 74 metri un aspetto slanciato e filante. Le superfici della sovrastruttura si inclinano gradualmente verso l’interno man mano ci si sposta verso l’alto, generando quindi una sensazione di “alleggerimento” dei volumi. Tale sistema si è rivelato così efficace da essere già stato riproposto nel nuovo progetto dello studio per un superyacht di 79 metri, già in costruzione sempre presso il cantiere CRN.

Assolutamente particolare poi il rapporto fra gli spazi esterni e interni, curati da Winch Design: la collaborazione fra Zuccon International Project e Andy Winch ha garantito un perfetto equilibrio fra le linee esterne e gli interni. Cloud 9 può ospitare fino a 16 ospiti in sei cabine e in quella armatoriale (a cui si aggiungono le cabine per 22 membri dell’equipaggio e altre due cabine per quattro membri dello staff) nel massimo comfort. A loro disposizione esclusive ed eleganti aree all’aperto, come il ponte privato a prua della suite armatoriale e il vasto beach club con spiaggetta estesa a pelo d’acqua, concepite per offrire la massima vivibilità a contatto con sole e mare.

La collaborazione fra lo studio Zuccon International Project e il Gruppo Ferretti continua: oltre al 74 metri Cloud 9 e al nuovo progetto del 79 metri per CRN, nei prossimi mesi verranno presentate altri due progetti realizzati dallo Studio per i cantieri del Gruppo.