Il cantiere italiano che ha commissionato a Italian Propellers i timoni del suo 42 metri sapeva di potersi fidare: i fratelli Marco e Claudio Belotti sono una garanzia.

Disegnare le trasmissioni di uno yacht di 42 metri semidislocante non è da tutti, anche per chi come i fratelli Marco e Claudio Belotti di Italian Propellers in mezzo a queste sfide sono cresciuti e con loro la realtà industriale che hanno creato. La commessa prevedeva la fornitura dell’intera doppia linea d’asse, eliche comprese, ma è sui timoni e sui giunti degli assi elica che si concentra in questo articolo la nostra attenzione: infatti, questa è la coppia di timoni più grandi che l’azienda bergamasca avesse mai prodotto. Andiamo a conoscere, anche grazie alle fotografie di Sergio Airoldi scattate nel nuovo stabilimento, la storia della loro progettazione e costruzione e scoprire come nascono questi elementi così fondamentali per le prestazioni di uno yacht, anche se spesso non si dedica loro neppure un minimo di attenzione.

Come nasce un timone di Italian Propellers

I dati di partenza sono sempre le “misure” dello yacht che andrà a montarli: lunghezza, larghezza, dislocamento, motorizzazione e velocità di progetto, che in questo caso erano 15 nodi per uno scafo di 42 metri di acciaio. La prima sfida è stata quella di realizzare un timone in blocco unico, quindi non con l’asse flangiato come di solito avviene su queste misure. La struttura, di acciaio, doveva essere scatolata con un profilo alare Naca, mentre le dimensioni sono state definite dallo studio che ha interfacciato le esperienze precedenti di Italian Propllers con gli evoluti programmi di calcolo. Si è arrivati così al disegno finale.

Dalla definizione della forma, sempre con l’aiuto del computer e di programmi dedicati, si è calcolata la superficie delle lastre da lavorare, dimensionato l’asse e disegnati tutti i vari particolari che dovevano dare vita ai fasciami e alle centine che costituiscono l’ossatura del timone. Il tutto è stato sviluppato in un disegno tridimensionale dal quale si è ricavato ogni singolo particolare per creare le sagome che dovevano poi essere tagliate con la macchina laser. Quest’ultima operazione è esternalizzata in carpenteria, dove si è provveduto anche a curvare alla calandra le due “guance” del timone.

I diversi pezzi sono rientrati poi in Italian Propellers per l’assemblaggio affidato alla cura e professionalità dei saldatori dell’azienda. Un lavoro che richiede grande attenzione perché non ci devono essere fessurazioni che minerebbero la struttura del timone stesso. In questa fase è stato anche reso solidale l’asse di acciaio AISI 630H1150 con la struttura di acciaio al carbonio, che a sua volta è stata “vestita” con le due “guance” in acciaio al carbonio, una saldata direttamente all’interno e la seconda dall’esterno con le asole e i chiodi di saldatura predisposti in precedenza.

Prima di procedere con le fasi di finitura si è realizzato un accurato controllo sull’integrità dell’assieme con l’ausilio di strumenti laser. Si è verificato che il timone fosse dritto e non avesse subito delle deformazioni a seguito delle lavorazioni, poi si sono controllate tutte le saldature con prove non distruttive con liquidi penetranti, a cui è seguita una prova idrostatica per verificare che non ci fossero delle perdite sempre sulle saldature. Per finire con la prova al banco per controllare l’abbinamento alla losca, la boccola di accoppiamento, per non avere sorprese in fase di montaggio. È qui che scatta un’operazione che rende unici i timoni di Italian Propellers: infatti, per la fase di riempimento, si è usato un materiale di origine naturale (su cui è mantenuto il massimo riserbo) che viene colato caldo all’interno della struttura e, quando si solidifica, garantisce l’inossidabilità e impenetrabilità di tutto l’assieme. A questo punto il timone, anzi i timoni, sono pronti per raggiungere il loro 42 metri.

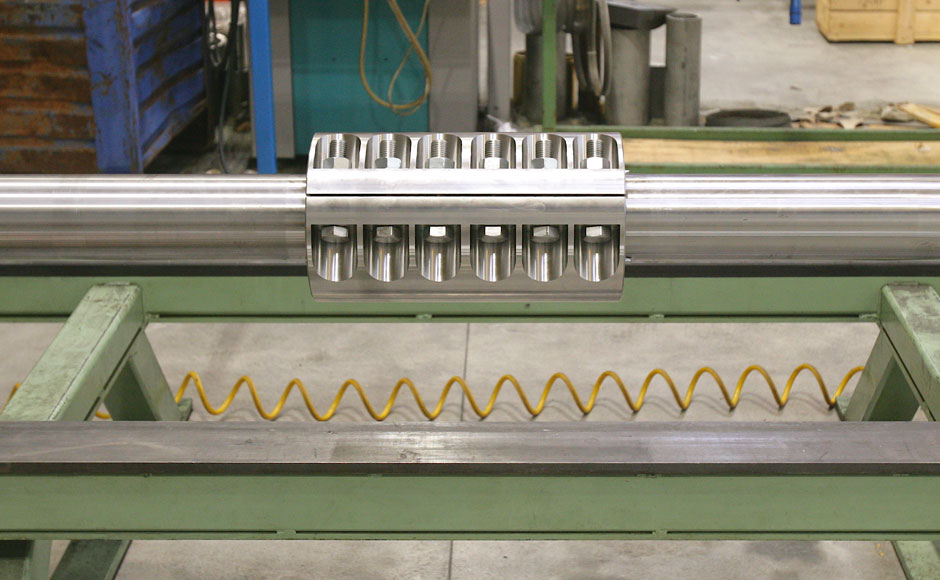

Anche il giunto dell’asse elica è Italian Propellers

Un’altra particolarità dell’allestimento di questo yacht sono gli assi elica in due pezzi con due giunti di collegamento all’esterno dello scafo, quindi in acqua. Una soluzione che ha permesso di implementare questo progetto con un giunto meccanico interamente progettato e realizzato da Italian Propellers, più economico ma altrettanto efficiente rispetto ai giunti idraulici in commercio da sistemare all’esterno della carena. La soluzione sviluppata dall’azienda bergamasca è già stata approvata dai diversi enti navali a ribadire la sua efficienza e affidabilità.